- Home

- Oberflächentechnik

- Galvanik

- Kleine Fachkunde

Kleine Fachkunde

Für den Konstrukteur im Maschinenbau und der Feinmechanik, aber auch für den interessierten Facheinkäufer, ist die Kenntnis von physikalischen Zusammenhängen beim Galvanisieren von großem Nutzen.

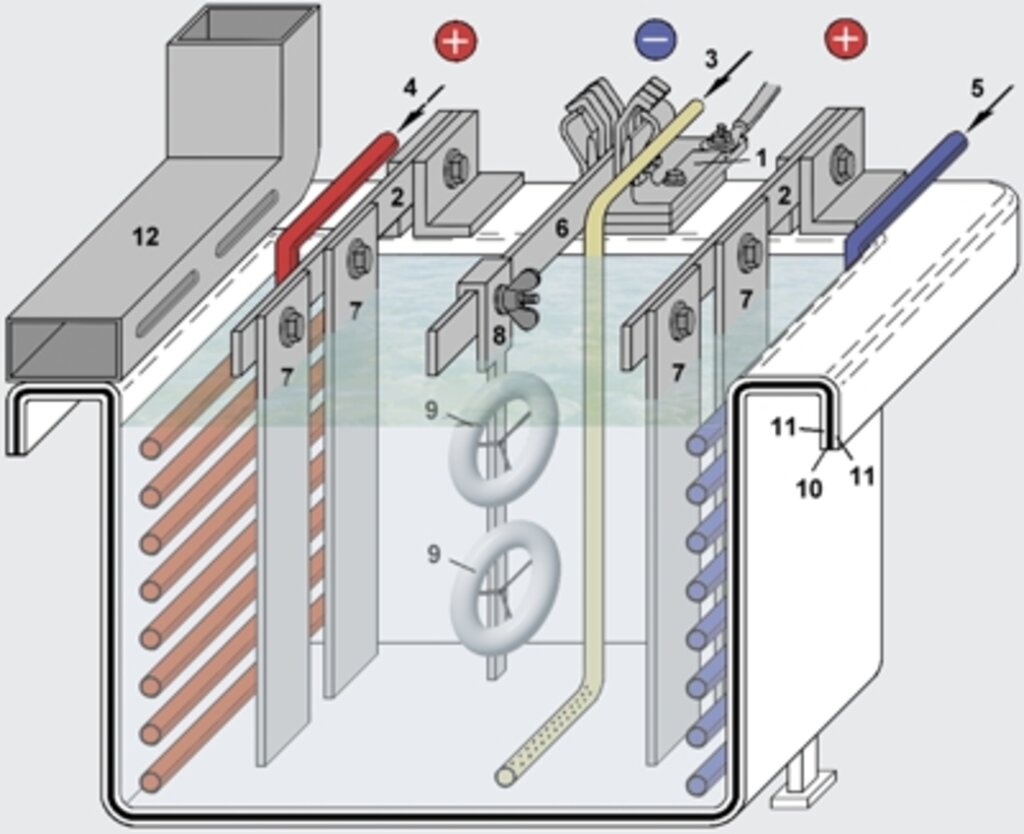

Die Abbildung 1 zeigt den prinzipiellen Aufbau einer galvanischen "Wanne" (oder auch "Bades") für die Abscheidung von Metallen wie Kupfer, Nickel, Zink oder andere. Ein vereinfachtes Anlagenschema dieses hochkomplexen Verfahrens ist nachfolgend dargestellt.

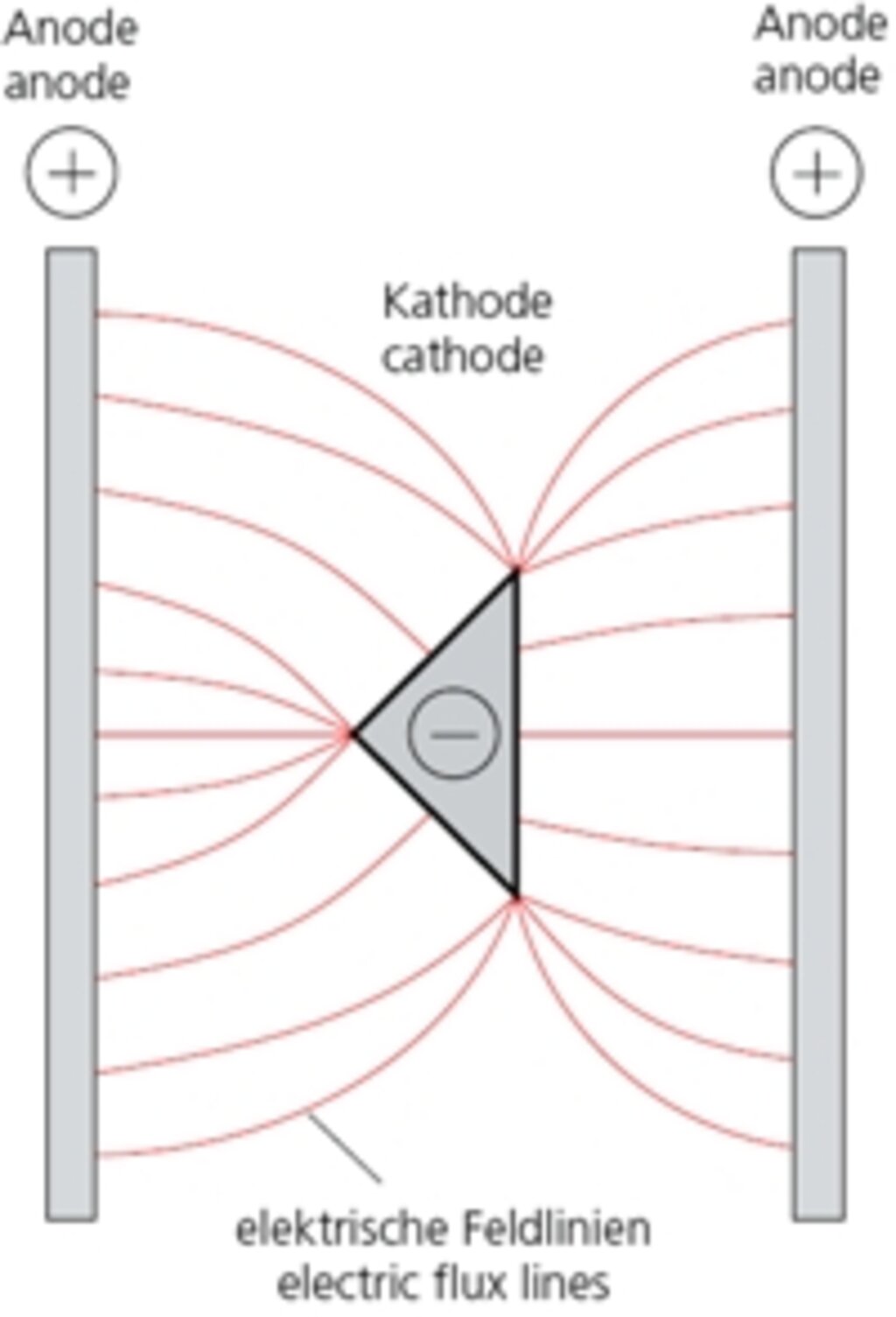

Abb. 2.1

Durch das Anlegen einer Gleichspannung (von ca. 5-20 V) wandern beim Verzinken Zinkatome (Ionen) innerhalb des Bades durch eine Salzlösung vom Pluspol zum Minuspol. An der stromführenden Schiene des Pluspols befinden sich in diesem Beispiel Zinkplatten (Anoden), die nach und nach aufgebraucht werden. An der Mittelschiene (Minuspol) hängen die zu verzinkenden Artikel.

Die Metallionen (elektrisch leitende Atome) wandern entlang von Feldlinien auf diese Artikel, wobei der Metallauftrag mit steigender Feldliniendichte ebenfalls zunimmt. Spitzen und Kanten ”ziehen“ die Feldlinien bevorzugt an (s. hierzu Abb. 2.1 und 2.2) – ähnlich wie bei einem Magnetfeld.

Abb. 1: Aufbau eines galvanischen Zinkbades

1. Kathodenanschluß

2. Anodenschiene aus Kupfer mit Anschlüssen

3. Luftzuführung zur Elektrolytumwälzung

4. Heizregister

5. Kühlregister

6. Warenschiene, motorisch bewegt in vertikaler oder horizontaler Richtung

7. angeschraubte Zinkanode

8. Werkstückträger

9. zu galvanisierendes Werkstück

10. Stahlbehälter (”Wanne“ oder ”Bad“)

11. chemikalienbeständige Gummierung

12. Luftabsaugkanal (an beiden Wannenrändern)

Abb. 2.2

Schichtaufbau bei einem Profil entsprechend Abb. 2.1

Abb. 3.1

galvanisch beschichtet

Abb. 3.2

lackiert

Bei zurückliegenden Bereichen verhält es sich umgekehrt (s. hierzu Abb. 3.1 und 4), hierdurch kommt die Metallabscheidung, z. B. in Rohren in Abhängigkeit vom Durchmesser und Länge, irgendwann ganz zum Erliegen (s. Abb. 5).

Für den Konstrukteur ist das Wissen um diesen physikalischen Effekt – insbesondere bei Passungen – von größter Wichtigkeit. Von gleicher Bedeutung ist ferner die Tatsache, dass Spalten von zusammengesetzten Bauteilen nur in den seltensten Fällen von der Metallschicht ”zugedeckt“ werden; das Herausquellen von Korrosionsprodukten nach einer gewissen Zeit ist dann der Normalfall. Gleiches gilt für Lunkerstellen vom Schweißen und für Korrosionslöcher (s. Abb. 6).

In Abhängigkeit von der abgeschiedenen Schichtdicke ist jedoch auch eine Einebnungswirkung vorhanden (insbesondere bei Glanznickel), die kleine Unebenheiten der Bauteil-Oberfläche ausgleicht.

Gegenüber dem Lackieren unterscheiden sich elektrolytisch (galvanisch) abgeschiedene Metallschichten durch den vorgenannten Effekt daher erheblich (s. Abb. 3.1 und 3.2).

Abb. 4

Gewindequerschnitt

Abb. 5

Schichtdickenverlauf bei einem Rohr

Abb. 6

Schichtaufbau bei zusammengesetzten Bauteilen.

Gefahr des Austritts von Korrosionsprodukten, da keine Beschichtung

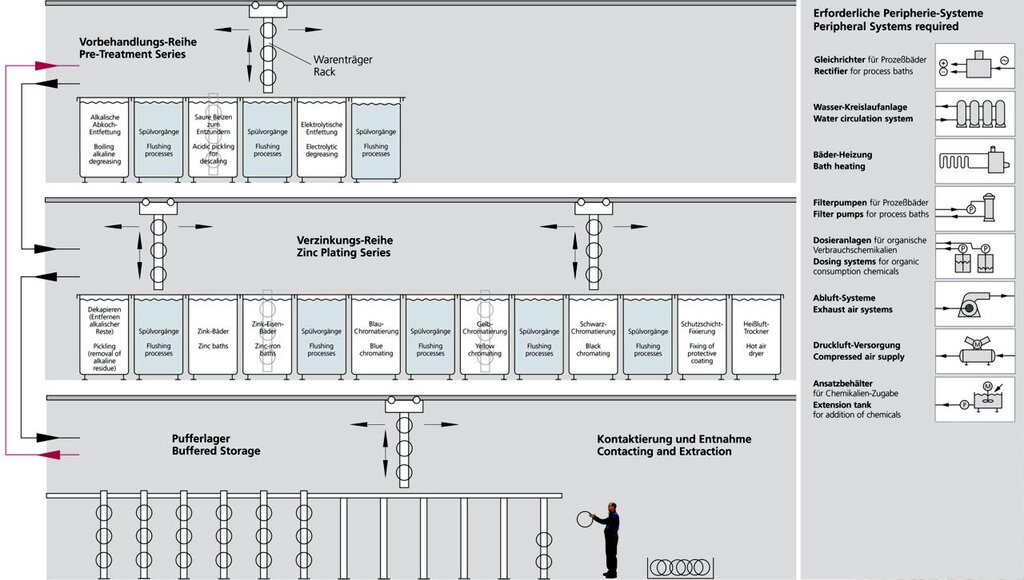

Aufbau eines Galvanoautomaten

Um den gesamten Prozessablauf des Galvanisierens auch für den interessierten Nichtfachmann übersichtlich zu gestalten, sind in dem untenstehenden Anlagenschema die Spülvorgänge vereinfacht dargestellt und Verfahrwege der Waren-Umsetzer weggelassen. Peripheriesysteme sowie notwendige zusätzliche Bereiche sind im Blockbild aufgeführt.

Die Anzahl der Verfahrensschritte (Tauchvorgänge mit unterschiedlichen Verweilzeiten) beträgt z.B. für das Verzinken spülabhängig ca. 20 – 26 Stück bei einer normalen Durchlaufzeit von etwa 2,5 Stunden. Auf die in dem Galvanoautomaten ebenfalls vorhandene Nickel-Chrom-Reihe ist hier verzichtet worden. Der Aufbau aller galvanischen Anlagen ist prinzipiell ähnlich (auch der von Eloxal); bei manuell bedienten Anlagen, die für nicht automatisierbare Artikel oder für Kleinserien eingesetzt werden, ist lediglich die Wannenanordnung der Bedienerführung angepasst.

Kontaktieren Sie uns

Rohde AG

Industriestrasse 9

D - 37176 Nörten-Hardenberg

Tel.: +49 (0) 5503 9860-0

Fax: +49 (0) 5503 9860-11

Öffnungszeiten