- Home

- Oberflächentechnik

- Harteloxal

Harteloxal

Kleine Fachkunde

Harteloxal bezeichnet ein Verfahren, bei dem durch elektrochemische Prozesse die Oberfläche von Aluminium-Artikeln mit einer Schutzschicht versehen wird. Es ist eine Variante des „normalen“ Eloxierens (Anodisierens), welches für eine Vielzahl von Bauteilen aus Aluminium eingesetzt wird.

Grundsätzlich wird bei beiden Verfahren keine Fremdschicht auf die Artikeloberfläche aufgetragen. Es handelt sich hierbei um die Umwandlung der Aluminium-Oberfläche in ein Aluminium-Oxid, welches mikroporös und damit einfärbbar ist. Neben dem Schutz der Oberfläche gegen Korrosion kann mit dem Standard-Eloxalverfahren – bei entsprechender Vorbehandlung – auch ein optisch ansprechendes Aussehen erzielt werden, bei gleichzeitiger Möglichkeit der Einfärbung in den unterschiedlichsten Farben.

Im Gegensatz zum Standard-Eloxalverfahren sind die erzielbaren Schutzschichten beim Harteloxal-Verfahren erheblich härter und dicker – vergleichbar mit Hartchromschichten – und sie werden daher bevorzugt bei Artikeln eingesetzt, wo die technische Anwendung dies vorschreibt. Harteloxalschichten besitzen eine Eigenfärbung in Abhängigkeit der Legierung und der Schichtdicke. Ihre Porösität (Saugfähigkeit für Farbstoffe) ist außerdem deutlich geringer als bei dem normalen Eloxalverfahren, wodurch die Möglichkeit der zusätzlichen Einfärbung stark vermindert ist und auf dunkle Farbtöne beschränkt bleibt.

Harteloxalschichten besitzen ebenfalls keinerlei einebnende Wirkung, so daß leichte Kratzer und Beschädigungen nach dem Eloxieren sichtbar bleiben – in der Regel wird somit gleichermaßen eine mechanische und/oder chemische Oberflächenbehandlung vorgeschaltet, um solche Fehler zu beseitigen, wenn optische Ansprüche bestehen. Beide Vorbehandlungs-Verfahren sind jedoch mit einem Materialabtrag verbunden. Vorher nicht sichtbare Legierungs-Inhomogenitäten der Aluminium-Bauteile werden darüber hinaus durch das Eloxieren sichtbar und können optisch störende Strukturen verursachen. Siehe hierzu auch die Abbildungen unter Eloxal "Kleine Fachkunde", Oberflächenmerkmale und Fehler.

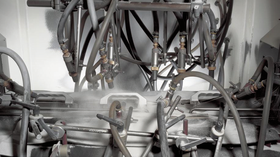

Harteloxalanlage:

Aufgrund unterschiedlichster Artikelgrößen (von kleinen feinmechanischen Teilen bis hin zu großflächigen Trittplatten), erfolgt die Oberflächenbearbeitung ebenfalls manuell oder kranbedient.Die verschiedenen Legierungstypen und Geometrien der zu eloxierenden Halbfertigfabrikate lassen einen automatische Fertigung nicht zu.

Eigenschaften der Hartanodisation

- Härte: 300 bis 450 HV

- Schichtdicken: bis 140 μm

- Materialeigenfärbung

- verschleißfest – ähnlich wie Hartchrom

- korrosionsbeständig gegen

- klimatische Einflüße und einer Vielzahl von Chemikalien

Max. bearbeitbare Artikelgröße | |

Länge: | 2.900 mm |

Breite: | 400 mm |

Höhe: | 800 mm |

Gewicht: | 200 kg |

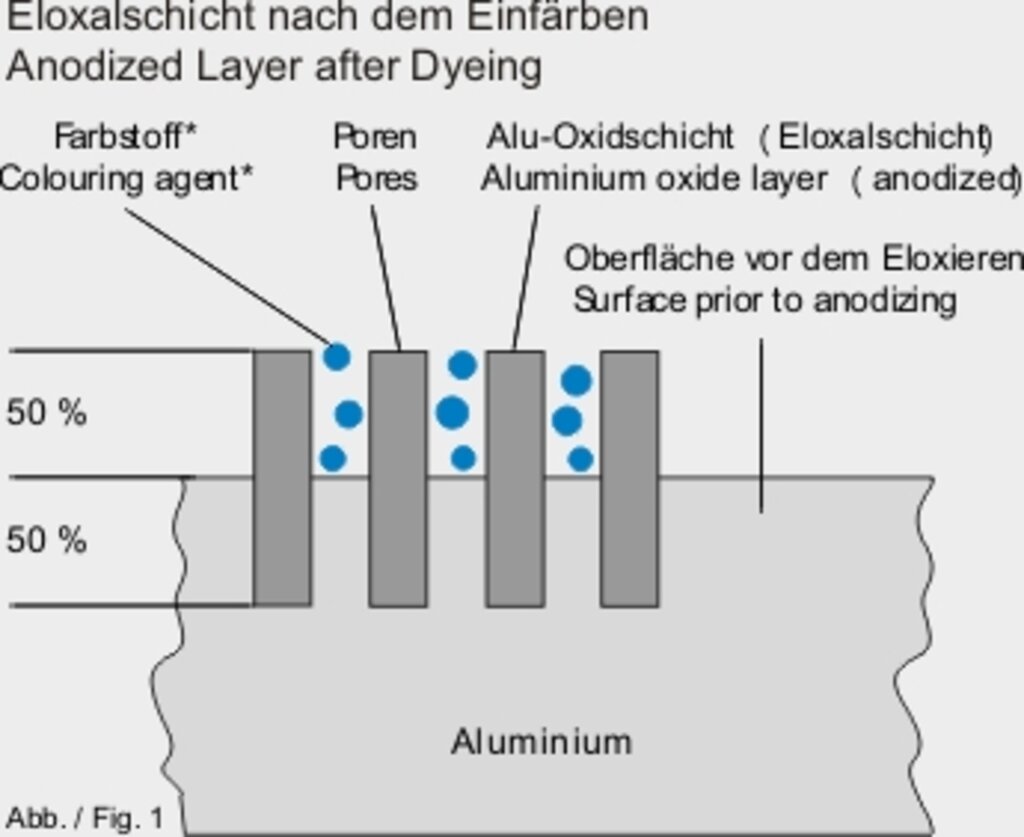

Abb. 1

Schichtaufbau

Während des Harteloxal-Prozesses wächst die Oxidschicht (anders als beim Dekorativ-Eloxal) säulenförmig zu ca. 50 % in das Grundmaterial hinein, die anderen 50 % bauen sich nach außen auf.

Die erzielbare Schichtdickentoleranz bei harteloxierten Aluminium-Bauteilen beträgt ca. ± 5 μm an äußeren Flächen und nimmt in Bohrungen, Hohlräumen u. ä. physikalisch und geometrisch bedingt zum Teil stark ab.

Ein vereinfachtes Schema des Oxidschicht-Aufbaus ist nebenstehend abgebildet.

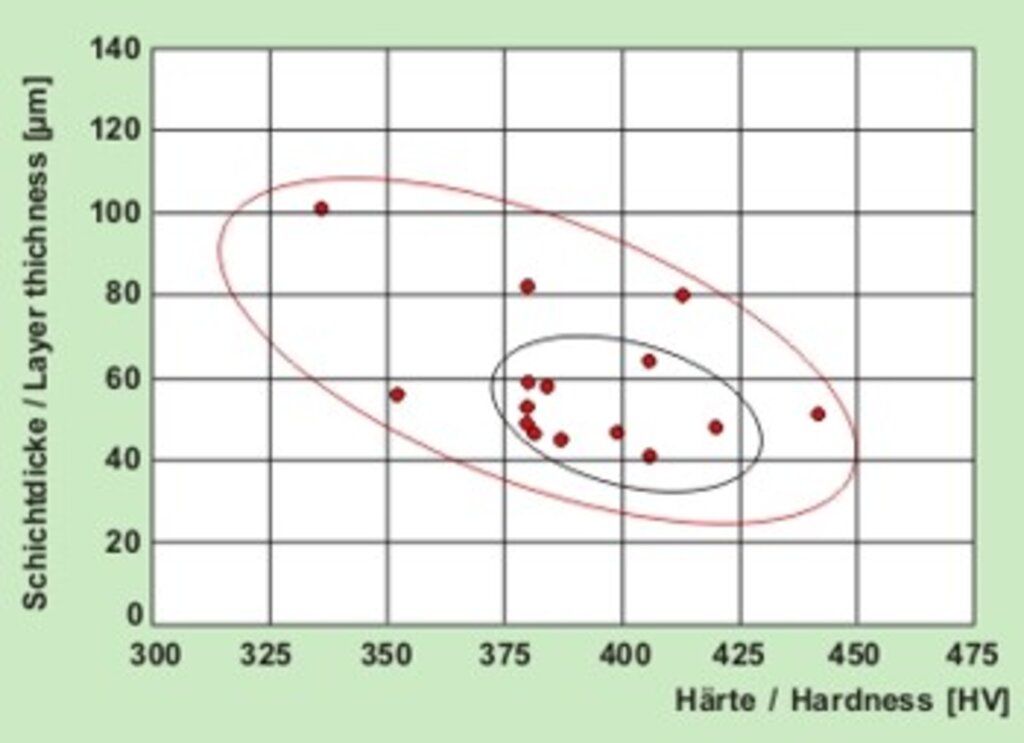

Härtebereich bei hochfester Aluminium-Legierung AlZn5,5MgCu

Härte

Die zu erreichende Härte beim Harteloxal hängt von der Legierung ab und beträgt in der Regel zwischen 300-450 HV.

Beispielhaft wurden anhand von Versuchsreihen in Abhängigkeit der Schichtdicke die dargestellten Vickers-Härten für die Legierung AlZn5,5MgCu (alte DIN-Bez. AlZnMgCu1,5) ermittelt, die insbesondere für hochfeste Schmiedeteile im Zentrifugenbau eingesetzt wird.

Die clusterförmige Verteilung entsteht trotz gleicher Verfahrensparameter durch toleranzbedingte Legierungs-Schwankungen. Üblicherweise geforderte Schichtdicken von 40-60 μm besitzen bei diesem Legierungstyp dementsprechend eine Härte im Normalfall zwischen 375 und 425 HV.

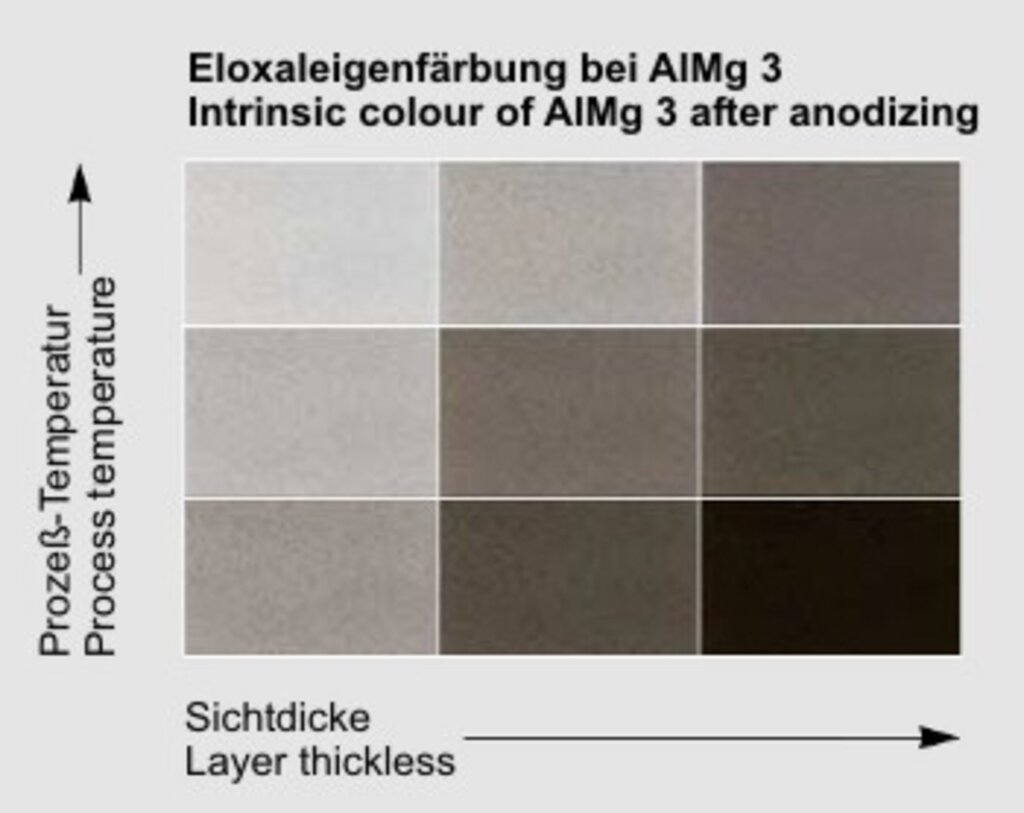

Aussehen der Harteloxal-Schichten

Aussehen der Harteloxal-Schichten

Alle harteloxierten Oberflächen erhalten während des Eloxalprozesses eine legierungsabhängige Materialeigenfärbung, wobei im allgemeinen die nachfolgenden Farbtöne in Abhängigkeit der Schichtdicke und Temperatur erzielt werden:

grau bis grau-braun

braun bis dunkelbraun

anthrazit / Titan-farbig

naturschwarz

Aufgrund von zulässigen Legierungstoleranzen sind diese Farbtöne jedoch nur bedingt reproduzierbar.

Färbbarkeit von Harteloxal-Schichten

Eine Färbbarkeit in Farbflotten nach dem Eloxalprozess ist ebenfalls legierungsabhängig und in den meisten Fällen nur sehr bedingt möglich. Aufgrund der im Gegensatz zur normalen Anodisation wesentlich niedrigeren Arbeitstemperaturen erhält man beim Harteloxal einen geringeren Porendurchmesser. Dies hat zur Folge, daß die im Durchmesser meist größeren Farbpartikel des verwendeten Färbemittels nur sehr schlecht in die erzeugte Oxidschicht eindringen können.

Die bei dem Standard- Eloxalverfahren erforderliche Schließung der Poren in einem abschließenden Arbeitsschritt (Verdichtung) wird nur anwendungsbezogen durchgeführt.

Harteloxierte Werkstücke werden somit in der Regel nur für technische und nicht für dekorative Zwecke verwendet.

Korrosionsschutz

Oxidschichten, die entsprechend den geltenden Normen erzeugt wurden, besitzen eine ausgezeichnete Beständigkeit gegenüber Industrie- und Seeatmosphäre.

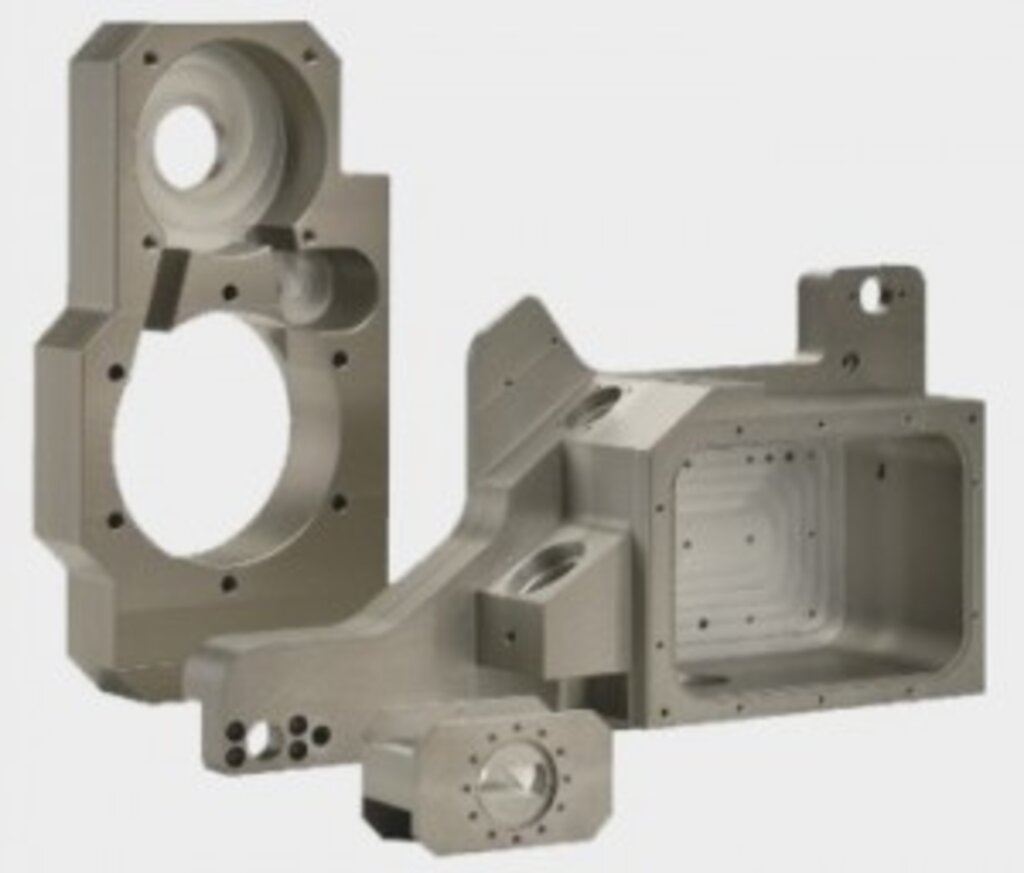

Bearbeitungsbeispiel – Zentrifugenbecher (AlZn5,5MgCu)

Rohteil, gleitgeschiffen

Harteloxiert mit Eigenfärbung, 60μm

Zusätzlich schwarz eingefärbt und verdichtet

Aluminium-Werkstoff-Datenblätter

Für die Eloxierbarkeit von Aluminiumlegierungen gelten die nebenstehenden Empfehlungen der DIN-Datenblätter.

EQ = Eloxalqualität nach DIN 17611

• = Verschleißfeste Oberflächen durch Harteloxal möglich

– = Bei fehlenden Kennziffern keine weiteren Literaturangaben vorhanden

Bedeutung der Kennzahlen:

1 = ausgezeichnet

2 = gut

3 = annehmbar

4 = unzureichend

5 = nicht empfehlenswert

6 = ungeeignet

| Knetlegierungen DIN EN 573-3 | ||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HC | ||

| EN AW-1050A | 3.0255 | Al99,5 | – | 2 (EQ=1) | 1 | – |

| EN AW-1070A | 3.0275 | Al99,7 | – | 1 | 1 | – |

| EN AW-1080A | 3.085 | Al99,8(A) | – | 1 | 1 | – |

| EN AW-1098 | 3.0385 | Al99,98 | Al99,98R | – | – | – |

| EN AW-1200 | 3.0205 | Al99,0 | – | 3 | 1 | – |

| EN AW-1350A | 3.0257 | EAl99,5(A) | E-Al | – | – | – |

| EN AW-2007 | 3.1645 | AlCu4PbMgMn | AlCuMgPb | – | 5 | • |

| EN AW-2011 | 3.1655 | AlCu6BiPb | AlCuBiPb | 6 | 5 | • |

| EN AW-2014 | 3.1255 | AlCu4SiMg | AlCuSiMn | 6 | 3 | – |

| EN AW-2017A | 3.1325 | AlCu4MgSi(A) | AlCuMg1 | 6 | 2 | – |

| EN AW-2024 | 3.1355 | AlCu4Mg1 | AlCuMg2 | 6 | 2 | – |

| EN AW-2117 | 3.1305 | AlCu2,5Mg | AlCu2,5Mg0,5 | – | – | – |

| EN AW-3003 | 3.0517 | AlMn1Cu | AlMnCu | 4 | 1 | – |

| EN AW-3004 | 3.0526 | AlMn1Mg1 | – | 4 | 1 | – |

| EN AW-3005 | 3.0525 | AlMn1Mg0,5 | – | 4 | 1 | – |

| EN AW-3103 | 3.0515 | AlMn1 | – | 4 | 1 | – |

| EN AW-3105 | 3.0505 | AlMn0,5Mg0,5 | – | – | – | – |

| EN AW-3207 | 3.0506 | AlMn0,6 | – | – | – | – |

| EN AW-5005 | – | AlMg1(B) | – | 3 | 1 | – |

| EN AW-5005A | 3.3315 | AlMg1(C) | AlMg1 | 2 (EQ=1) | 1 | – |

| EN AW-5019 | 3.3555 | AlMg5 | – | 4 | 1 | – |

| EN AW-5049 | 3.3527 | AlMg2Mn0,8 | – | 4 | 2 | – |

| EN AW-5041A | 3.3326 | AlMg2(B) | AlMg1,8 | – | – | – |

| EN AW-5052 | 3.3523 | AlMg2,5 | – | 2 | 1 | – |

| EN AW-5083 | 3.3547 | AlMg4,5Mn0,7 | AlMg4,5Mn | 4 | 2 | – |

| EN AW-5086 | 3.3545 | AlMg4 | AlMg4Mn | 3 | 1 | – |

| EN AW-5182 | 3.3549 | AlMg4,5Mn0,4 | AlMg5Mn | – | – | – |

| EN AW-5241 | 3.3525 | AlMg2 | AlMg2Mn0,3 | 4 | 1 | – |

| EN AW-5454 | 3.3537 | AlMg3Mn | AlMg2,7Mn | 4 | 2 | – |

| EN AW-5754 | 3.3535 | AlMg3 | – | 2 (EQ=1) | 1 | – |

| EN AW-6005A | 3.3210 | AlSiMg(A) | AlMgSi0,7 | 2 | 1 | – |

| EN AW-5012 | 3.0615 | AlMgSiPb | AlMgSiPb | bis 10µm | 3 | • |

| EN AW-6060 | 3.3206 | AlMgSi | AlMgSi0,5 | 1 (EQ) | 1 | – |

| EN AW-6061 | 3.3211 | AlMg1SiCu | – | 3 | 1 | – |

| EN AW-6082 | 3.2315 | AlSi1MgMn | AlMgSi1 | 3 | 1 | – |

| EN AW-6101B | 3.3207 | EAlMgSi(B) | E-AlMgSi0,5 | – | – | – |

| EN AW-7020 | 3.4335 | AlZn4,5Mg1 | AlZn4,5Mg1 | 3 | 2 | – |

| EN AW-7022 | 3.4345 | AlZn5Mg3Cu | AlZnMgCu0,5 | 6 | 2 | – |

| EN AW-7075 | 3.4365 | AlZn5,5MgCu | AlZnMgCu1,5 | 6 | 3 | – |

| EN AW-8011A | 3.0915 | AlFeSi(A) | AlFeSi | – | – | – |

Gußlegierungen DIN EN 1706 |

||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HC | ||

| EN AC-21000 | 3.1371 | G-/GK-/GF-AlCu4MgTi | – | – | 3 | – |

| EN AC-21100 | 3.1841 | G-/GK-AlCu4Ti | – | – | 3 | – |

| EN AC-42100 | 3.2371 | G-/GK-/GF-AlSi7Mg0,3 | – | – | 4 | – |

| EN AC-42200 | – | AlSi7Mg0,6 | – | – | 4 | – |

| EN AC-43000 | 3.2381 | G-/GK-AlSi10Mg(a) | – | – | 5 | – |

| EN AC-43200 | 3.2383 | G-/GK-AlSi10Mg(Cu) | – | – | 5 | – |

| EN AC-43300 | 3.2373 | G-/GK-/GF-AlSi9Mg | – | – | 5 | – |

| EN AC-43400 | 3.2382 | G-/GK-/GF-AlSi10Mg(Fe) | – | – | 5 | – |

| EN AC-44000 | 3.2211 | G-/GK-AlSi11 | – | – | 5 | – |

| EN AC-44200 | 3.2373 | G-/GK-AlSi12(a) | – | – | 5 | – |

| EN AC-4300 | 3.2582 | GD-AlSi12(Fe) | – | – | 5 | – |

| EN AC-45000 | 3.2151 | G-/GK-AlSi6Cu4 | – | – | 4 | – |

| EN AC-46000 | 3.2163 | GD-AlSi9Cu3(Fe) | – | – | 5 | – |

| EN AC-46200 | 3.2163 | G-/GK-AlSi8Cu3 | – | – | 5 | – |

| EN AC-47000 | 3.2583 | G-/GK-AlSi12(Cu) | – | – | 5 | – |

| EN AC-47100 | 3.22982 | GD-AlSi12Cu1(Fe) | – | – | 5 | – |

| EN AC-48000 | – | GK-AlSi12CuNiMg | – | – | 5 | – |

| EN AC-51100 | 3.3541 | G-/GK-/GF-AlMg3(a) | – | – | 1 | – |

| EN AC-51200 | 3.3292 | GD-AlMg9 | – | – | 2 | – |

| EN AC-51300 | 3.3561 | G-/GK-AlMg5 | – | – | 1 | – |

| EN AC-51400 | 3.3261 | G-/GK-AlMg5(Si) | – | – | 2 | – |

| EN AC-71000 | – | AlZn5Mg | – | – | 2 | – |

Gußlegierungen DIN EN 1725 (ersetzt durch DIN EN 1706) |

||||||

| Euronorm | DIN 1725-1 |

Bezeichnung | Anodisierbarkeit | |||

| neu | alt | D | S | HC | ||

| – | 3.2581 | G-/GK-AlSi12 | – | 6 | 4 | 4 |

| – | 3.2583 | G-/GK-AlSi12(Cu) | – | 6 | 4 | 4 |

| – | 3.2381 | G-/GK-AlSi10Mg | – | 4 | 3 | 4 |

| – | 3.2383 | G-/GK-AlSi10Mg(Cu) | – | 6 | 4 | 4 |

| – | 3.2163 | G-/GK-AlSi9Cu3 | – | 6 | 6 | 4 |

| – | 3.2153 | G-/GK-AlSi6Cu4 | – | 6 | 6 | 4 |

| – | 3.2211 | G-/GK-AlSi11 | – | 6 | 4 | 4 |

| – | 3.2373 | G-/GK-AlSi9Mg | – | 6 | 4 | 4 |

| – | 3.2371 | G-/GK-/GF-AlSi7Mg | – | 6 | 4 | 4 |

| – | 3.1841 | G-/GK-AlCu4Ti | – | 6 | 5 | 4 |

| – | 3.1371 | G-/GK-/GF-AlCu4TiMg | – | 6 | 5 | 4 |

| – | 3.3541 | G-/GK-/GF-AlMg3 | – | 1 | 1 | 1 |

| – | 3.3241 | G-/GK-/GF-AlMg3Si | – | 2 | 1 | 1 |

| – | 3.3561 | G-/GK-AlMg5 | – | 1 | 1 | 1 |

| – | 3.3261 | G-/GK-AlMg5Si | – | 2 | 1 | 1 |

| – | 3.2341 | G-/GK-AlSi5Mg | – | 4 | 2 | 3 |

| – | 3.2163 | GD-AlSi9Cu3 | – | 6 | 6 | 4 |

| – | 3.2982 | GD-AlSi12(Cu) | – | 6 | 6 | 4 |

| – | 3.2582 | GD-AlSi12 | – | 6 | 5 | 4 |

| – | 3.2382 | GD-AlSi10Mg | – | 6 | 4 | 4 |

| – | 3.3292 | GD-AlMg9 | – | 4 | 2 | 2 |

Kontaktieren Sie uns

Rohde AG

Industriestrasse 9

D - 37176 Nörten-Hardenberg

Tel.: +49 (0) 5503 9860-0

Fax: +49 (0) 5503 9860-11

Öffnungszeiten